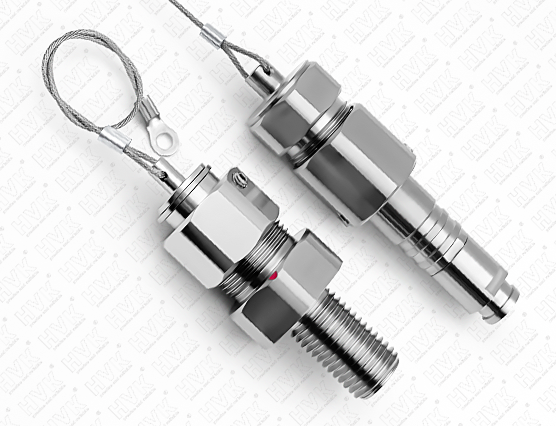

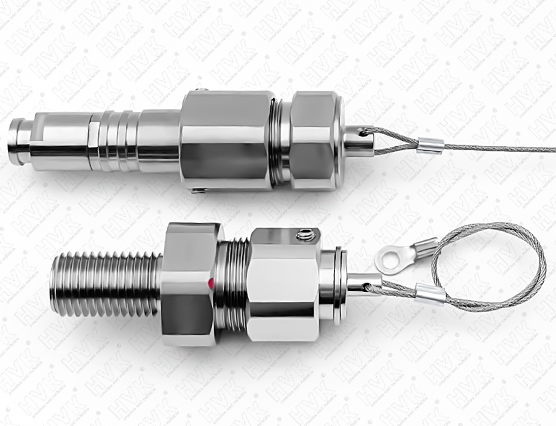

随着现代航空与水下技术的不断发展,钛合金作为一种性能优异的材料,广泛应用于水下航空插头的生产中。钛合金因其优越的抗腐蚀性、强度和耐高温性能,成为水下航空插头的重要材料之一。这些插头不仅需要承受极端环境下的高压、强腐蚀和高温,还必须具备可靠的电连接性能。钛合金水下航空插头的生产工艺需要在保障其功能的基础上,确保其材料、设计和生产过程的精密性。

一、钛合金材料的选择与准备

钛合金水下航空插头的生产工艺首先从选择合适的钛合金材料开始。钛合金的主要成分是钛,并加入少量的铝、钒、钼等元素,形成不同类型的钛合金。常见的钛合金有α型钛合金、β型钛合金和α+β型钛合金,其中α+β型钛合金因其兼具良好的强度和塑性,通常用于制造水下航空插头等要求较高的部件。

在选择合适的钛合金之后,原材料的准备是至关重要的一步。首先需要对钛合金进行熔炼,以确保其材料的纯度和均匀性。熔炼工艺通常采用电弧炉熔炼或真空感应炉熔炼,确保钛合金中没有杂质,特别是需要避免氧化物的生成,以保证其优异的机械性能和耐腐蚀性。钛合金材料的熔炼完成后,会进行铸锭或锻造处理,形成初步的钛合金坯料。

二、钛合金水下航空插头的设计

钛合金水下航空插头的设计工艺要求极高。水下航空插头作为一种高精密的电子设备,其设计不仅要考虑到电连接的稳定性,还必须适应水下和航空环境中的极端条件。设计师需要考虑插头的尺寸、形状、接触点的布局、耐压性能、抗腐蚀性等多个方面。

首先,钛合金水下航空插头的外形设计需要符合航空和水下环境的要求。通常,插头外壳采用钛合金材料,通过精密加工成型,确保其具备较高的强度和刚性,以承受水下和航空中的压力变化。外壳的密封性也至关重要,特别是在水下使用时,必须设计出可靠的密封结构,以防止水分进入插头内部,影响电气性能。

其次,插头内部的电接触部分需要精密设计,确保其能够在高压环境下保持稳定的电连接。这些电接触点通常采用耐腐蚀性强的合金材料,并经过特殊处理,以保证其在长时间的使用过程中不会发生氧化或腐蚀,影响信号传输的质量。

三、钛合金水下航空插头的加工工艺

钛合金水下航空插头的生产工艺复杂,主要包括数控加工、切割、焊接、表面处理等多个环节。在这些环节中,每个步骤的精度要求都非常高,稍有不慎就可能导致插头性能的下降或失效。

1. 数控加工:钛合金具有较高的硬度和较强的切削性能,因此,钛合金水下航空插头的加工通常采用数控机床进行精密切割。数控加工能够确保加工出的插头尺寸精确,并能够实现复杂的几何形状,以满足插头的设计要求。在加工过程中,需要使用专用的切削工具和冷却液,以避免钛合金在加工过程中因温度过高而发生氧化。

2. 焊接:钛合金的焊接工艺较为复杂,要求焊接接头具有良好的强度和抗腐蚀性。焊接时,通常采用氩弧焊或激光焊接等方法,以确保焊缝的质量。钛合金焊接时,需要特别注意保护焊接区域,避免氧气和水分的侵入,以防止焊接接头出现脆性或裂纹。焊接完成后,插头会进行严格的焊接质量检测,确保焊接部位无缺陷。

3. 表面处理:钛合金水下航空插头的表面处理工艺是确保其抗腐蚀性和耐磨性的关键环节。钛合金的表面容易氧化,因此需要通过阳极氧化、电泳涂装等方法进行表面处理,以提高其耐腐蚀性。阳极氧化能够在钛合金表面形成一层致密的氧化膜,起到保护作用,防止外部环境对其造成侵害。

四、钛合金水下航空插头的装配与测试

在钛合金水下航空插头的各个部件加工完成后,进入装配阶段。装配过程中,需要将外壳、电接触点、密封圈、插销等部件进行精密配合,确保插头在使用过程中能够稳定工作。在此过程中,装配工艺的精确性直接关系到最终产品的质量。

装配完成后的钛合金水下航空插头需要经过一系列严格的测试,以验证其在水下和航空环境中的性能。首先,插头需要接受压力测试,以模拟水下或高压环境,确保其能够承受较高的压力而不发生变形或漏水。其次,插头的电性能测试至关重要,必须保证在高压和高湿环境下,插头的电接触稳定,信号传输不受影响。此外,插头还需要进行耐腐蚀性测试,以确保其长期使用过程中不会受到海水或其他腐蚀性物质的影响。

钛合金水下航空插头的生产工艺涉及从材料选择、设计、加工、焊接、表面处理到装配测试等多个环节。每个环节都需要精密的工艺控制和严格的质量检测,以确保最终产品能够在极端环境下长期稳定运行。随着水下航空技术的不断发展,钛合金水下航空插头将继续在高要求的应用场景中发挥重要作用。通过不断优化生产工艺和技术,钛合金水下航空插头的性能和可靠性将不断提高,满足更高水平的技术需求。