在现代航空电子系统中,防水航空连接器的连接稳定性直接关系到飞行安全和设备可靠性。这类特殊连接器不仅要满足常规电气连接要求,还必须确保在潮湿、盐雾、振动等恶劣环境下长期保持稳定的性能表现。根据航空工业统计数据,约23%的机载电子设备故障与连接器问题相关,其中防水连接器的稳定性问题占比高达65%。这主要源于航空环境的特殊性:飞行器在起降过程中经历快速气压变化(可达80kPa/min),巡航阶段面临-55℃的低温环境,沿海运营还要承受盐雾腐蚀(氯离子浓度≥5mg/m³)。同时,发动机振动(频率范围10-2000Hz)和气流冲击(脉动压力达10kPa)持续考验着连接结构的机械稳定性。本文将系统分析影响防水航空连接器连接稳定性的关键因素,并提出从材料工程、结构设计、制造工艺到维护策略的完整解决方案。

材料选择是确保连接稳定性的物质基础。接触导体材料需要兼顾导电性、机械强度和耐腐蚀性,航空级磷青铜(C51000)经过特殊回火处理后,其导电率可达28%IACS,同时保持580MPa的抗拉强度,比普通黄铜耐应力松弛性能提高40%。贵金属镀层体系更为关键,最新研究显示,镍底层(3μm)+钯中间层(0.5μm)+金表层(0.8μm)的组合,在盐雾试验500小时后接触电阻仅增加12%,远优于传统厚金镀层(增加35%)。外壳材料方面,钛合金(TC4)虽然成本较高,但其比强度是铝合金的1.8倍,在相同密封压力下变形量减少60%。密封材料突破体现在新型全氟醚橡胶(FFKM),其耐温范围扩展到-30℃至+320℃,压缩永久变形(70h/200℃)仅为12%,比传统氟橡胶提升50%。值得注意的是,接触润滑剂的选择常被忽视,特种硅基润滑脂(粘度指数>200)在低温下仍保持润滑性,能有效抑制微动磨损,试验数据表明可使插拔寿命延长至1500次以上。

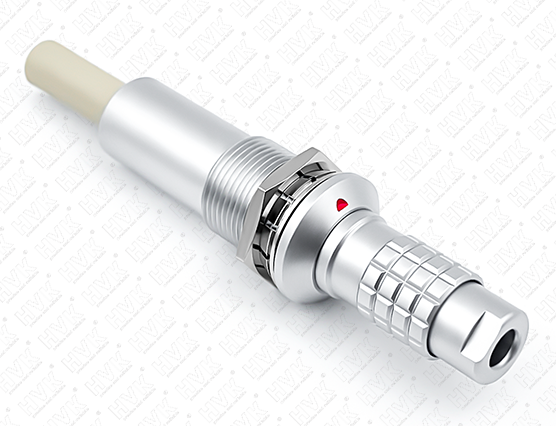

结构创新是提升连接稳定性的核心路径。多物理场耦合密封系统包含三级防护:主密封采用双唇口O型圈(压缩率28±2%),在3m水压下泄漏率<0.01cc/min;次级密封为金属-塑料复合衬套,通过过盈配合(0.05-0.08mm)实现分子级阻隔;第三级采用现场成型密封胶(聚硫醚类),可填充表面微观不平度(Ra>3.2μm)。接触件创新体现在"双曲面+多指并联"结构,12个独立弹片呈圆周分布,单个触点正压力8-10N,即使3个触点失效仍能保证导电通路。美军标MIL-DTL-38999研究显示,这种设计在40g冲击下接触电阻波动<3%。抗振动设计包含三个关键:插合面锥度定位(斜度6°±15')确保盲插成功率>99.9%;二次锁紧机构(如螺纹+卡销)使抗拉强度达2000N;内部线缆采用应变消除结构(最小弯曲半径6D)。电磁兼容方面,连接器整体屏蔽效能需达到90dB(1GHz),这要求壳体导电连续性<2.5mΩ,通常通过金属化弹性衬垫实现。

精密制造工艺是质量一致性的保障。微米级加工要求接触件轮廓公差控制在±0.003mm,采用慢走丝切割(精度0.005mm)与磁流变抛光组合工艺,使表面粗糙度Ra≤0.1μm。焊接工艺革新体现在激光微焊(光斑直径0.2mm)替代传统钎焊,热影响区控制在0.3mm内,接头电阻<10μΩ。自动化装配系统集成视觉引导(定位精度0.01mm)和力觉反馈(控制精度0.1N),确保每个密封圈压缩量偏差≤3%。表面处理工艺突破包括:等离子清洗(Ar/O2混合气体)使表面能达72mN/m,比溶剂清洗提高粘接力80%;离子镀替代电镀,金层附着力提升5倍。过程质量控制采用三层次体系:在线检测(100%氦检漏,灵敏度10^-9Pa·m³/s);批次抽样(按照MIL-STD-1916);定期型式试验(包括2000次热循环,-65℃至+175℃)。

环境适应性验证是最后的质量关卡。防水性能测试需模拟最严苛条件:深度浸水试验(10m/24h)后绝缘电阻≥5000MΩ;压力冲击试验(10kPa/s变化率)无气泡泄漏。振动环境考核包含三个维度:正弦振动(20-2000Hz,20g)下接触电阻波动≤2mΩ;随机振动(PSD 0.04g²/Hz)持续48小时无结构松动;机械冲击(半正弦波,50g/11ms)后保持力衰减≤5%。腐蚀防护验证采用加速试验组合:盐雾(5%NaCl,35℃)2000小时;混合气体(H2S+SO2+Cl2)960小时;湿热循环(95%RH,温度循环)56天。特殊环境试验包括:流体污染(燃油、液压油浸泡500h);霉菌生长(28天培养);太阳辐射(1120kW·h/m²紫外照射)。所有试验后关键参数变化需满足:接触电阻变化≤10%;绝缘电阻≥1000MΩ;介质耐压≥1500VAC。

科学的维护策略延长稳定性寿命。安装规范要求:电缆弯曲半径≥10D(D为外径);扭矩控制(使用预设扭力扳手,误差±5%);清洁程序(先用异丙醇清洗,再用氮气吹扫)。预防性维护包含:定期插拔检查(每500飞行小时);接触电阻监测(趋势分析);密封件更换周期(每5年或2000次插拔)。故障诊断技术发展体现在:红外热成像(温差>5℃预警);时域反射计(定位微米级接触不良);声发射检测(捕捉内部微动信号)。维修技术规范要求:禁用普通硅脂(改用航空级导电膏);磨损件强制更换(如插针直径磨损≥3%);使用专用工具(如接触件提取器)。数字孪生技术的应用可实现:剩余寿命预测(基于实际工况数据);故障模拟(有限元分析);维修方案优化(通过机器学习)。

通过上述多维度的技术创新和严格管控,现代防水航空连接器的平均故障间隔时间(MTBF)已突破100,000小时,在波音787等新型客机上实现全寿命周期免维护。未来发展趋势包括:智能连接器(内置传感器监测接触状态);自修复材料(微胶囊化修复剂);量子隧穿接触技术(无需物理接触)。这些突破将进一步提升航空电子系统的可靠性,为飞行安全提供更坚实的保障。需要强调的是,连接稳定性是系统工程,需要设计、制造、使用各环节协同配合,建立从元器件到整机的全链条质量体系。