定制航空连接器的设计过程中,热分析是确保其在各种工作条件下可靠运行的重要步骤。航空连接器在飞机、航天器以及其他高性能应用中需要承受极端温度变化和高热负载,因此进行全面的热分析对于优化其设计、材料选择和制造工艺至关重要。

热分析的首要目标是预测连接器在不同温度条件下的性能。航空连接器可能面临的温度范围非常广泛,从高空飞行中的极低温到发动机附近的高温环境。因此,热分析需要涵盖连接器在整个工作环境中的温度变化。通过有限元分析(FEA)等数值模拟技术,工程师可以评估连接器在各种温度下的热应力和热膨胀。这些模拟帮助识别潜在的设计缺陷,如热应力集中和材料热膨胀不匹配,这可能导致连接器的机械失效或性能下降。

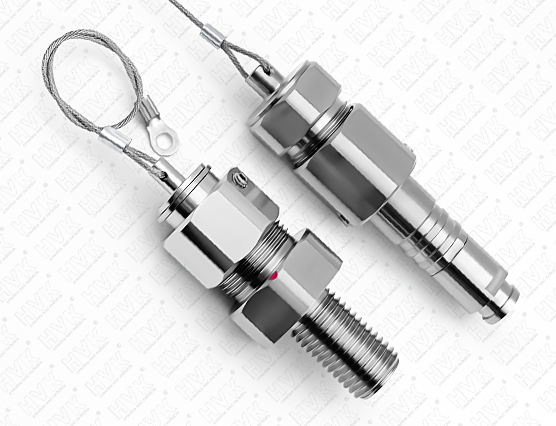

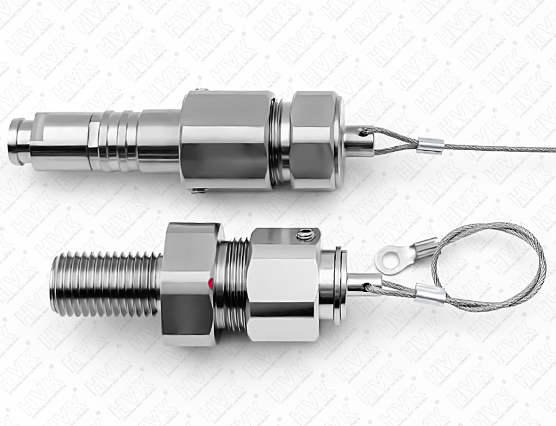

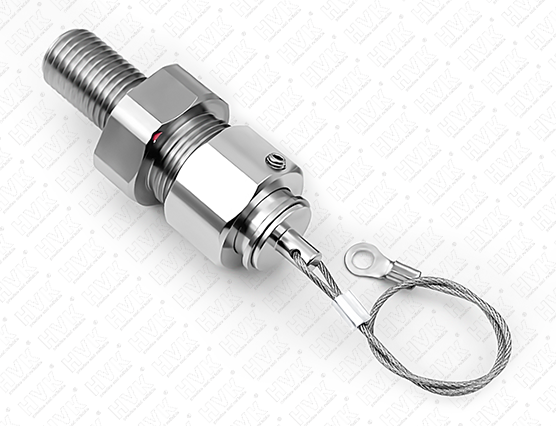

材料选择是进行热分析时的关键考虑因素。航空连接器的材料必须能够在高温和低温条件下保持稳定性能。金属材料如钛合金、铝合金和不锈钢通常用于连接器的导电部分,而高性能塑料如聚四氟乙烯(PTFE)和聚酰亚胺用于绝缘部分。热分析过程中需要评估这些材料的导热性、热膨胀系数和耐高温性能,以确保在极端温度下材料不会发生变形或失效。通过热分析,工程师可以优化材料组合,以提高连接器的热稳定性和整体性能。

连接器的几何设计对其热性能也有显著影响。在热分析中,设计人员需要仔细考虑连接器的形状和结构,以优化热管理。连接器的外壳设计通常需要增强散热能力,减少热积聚。通过热分析,可以评估不同几何设计的散热效率,帮助选择最优的设计方案。此外,连接器内部的布局也需要考虑热管理,确保热源和热敏元件之间的充分隔离,减少热传导对电子元件的影响。

热分析还需关注连接器的热循环能力。在航空器运行过程中,连接器可能经历频繁的温度变化,这会导致热疲劳和材料性能下降。热循环测试可以模拟连接器在实际工作条件下的温度变化,评估其热疲劳性能。在进行热分析时,需要考虑连接器在长时间使用过程中可能的热循环次数以及对应的疲劳影响。通过模拟和测试,设计人员可以识别连接器的热疲劳弱点,并进行设计优化,以提高连接器的使用寿命。

此外,热分析需要考虑连接器的热辐射和热对流特性。航空连接器在某些应用中可能暴露于高辐射热源,如发动机或太阳辐射。连接器的设计需要优化其热辐射特性,以减少外部热源对内部元件的影响。通过热分析,工程师可以评估连接器表面材料和涂层的辐射特性,选择适当的材料和涂层方案以提高抗辐射能力。同时,热对流分析可以帮助设计人员优化连接器的散热能力,通过自然对流或强制对流实现快速散热。

在热分析过程中,测试和验证步骤至关重要。计算机模拟提供了理论上的热性能预测,但实际测试能够验证模拟结果并识别潜在的问题。热测试通常包括热循环测试、热冲击测试和高温暴露测试等。这些测试能够模拟连接器在实际工作条件下的热行为,验证其设计的有效性。通过测试数据,设计人员可以进行进一步优化,确保连接器在所有预期环境下的可靠运行。

最后,热分析过程中需要考虑连接器的系统集成环境。航空连接器通常不是单独使用的,它们被集成到复杂的电子系统中,因此其热性能也受到系统其他部分的影响。在进行热分析时,需要考虑连接器与其他系统组件的热交互,确保整个系统的热管理方案协调一致。通过系统级的热分析,设计人员可以优化连接器与其他部件的热接口,提高系统的整体热性能。

综上所述,定制航空连接器的热分析是一个复杂而关键的过程,涉及数值模拟、材料选择、几何设计、测试验证和系统集成等多个方面。通过全面的热分析,工程师可以优化连接器的设计,提高其在极端温度条件下的可靠性和性能。随着航空技术的不断进步,热分析技术也将继续发展,为应对复杂的热管理挑战提供更强大的工具和方法。通过持续的优化和创新,航空连接器将继续在高性能应用中发挥重要作用,为航空器的安全和高效运行提供坚实的保障。