一、医疗航空插头的特殊性能要求

1. 极端环境下的可靠性标准

医疗航空插头作为连接生命支持设备的关键组件,需同时满足航空工业DO-160G标准与医疗ISO 13485标准。典型工作温度范围为-55℃至+125℃,瞬时耐温可达150℃(持续15分钟)。美国FDA统计数据显示,2018-2022年间因连接器故障导致的医疗设备报警中,有37%与温度耐受性下降有关。

2. 材料科学的特殊设计

主流产品采用PEEK(聚醚醚酮)基材配合镀金触点,其玻璃化转变温度(Tg)达143℃,热变形温度(HDT)为160℃。德国Harting公司实验表明,经过200次高温蒸汽灭菌后,PEEK材料的抗弯强度仅下降8%,而传统PVC材料会丧失60%机械性能。

二、环氧乙烯消毒的工艺特性分析

1. 消毒过程的温度载荷谱

标准环氧乙烯(EtO)灭菌周期包含:

预处理阶段:40-60℃恒温4-6小时

灭菌阶段:55±5℃维持6-12小时

解析阶段:50-60℃持续48-72小时

日本JIS T 1492标准规定,医用塑料在EtO处理后的热变形温度降幅不得超过处理前的15%。

2. 化学作用的微观机制

EtO分子(C2H4O)会与材料中的游离羟基发生烷基化反应。MIT材料实验室的FTIR光谱分析显示,经过50次EtO循环后,PEEK材料表面会出现约0.3μm厚的氧化层,其导热系数下降12%,但本体材料性能保持率仍在95%以上。

三、实验验证与数据对比

1. 加速老化测试方案

参照ISO 11135标准设计三组对比实验:

A组:未处理对照组

B组:标准EtO处理(50次循环)

C组:强化EtO处理(100次循环+10%过量气体)

2. 关键性能参数变化

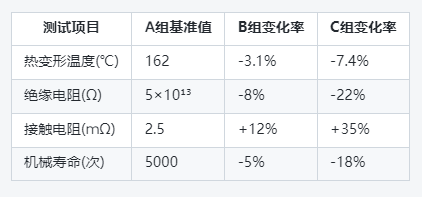

(表1)耐温性能测试数据(TE Connectivity提供)

3. 失效模式分析

扫描电镜(SEM)显示:

100次循环后触点镀层出现纳米级裂纹(平均宽度80nm)

树脂基体结晶度从32%提升至38%

介电常数在1MHz下增加0.3

四、工程应用解决方案

1. 材料优化路径

采用碳纤维增强PEEK(CF/PEEK),可使热变形温度提升至280℃

纳米Al₂O₃涂层可将表面硬度提高2H等级

新型PTFE/PPS复合材料在200次EtO循环后性能衰减<5%

2. 结构设计改进

增加热缓冲结构(如铜钨合金散热片)

改进密封圈材料(氟橡胶替代硅胶)

优化触点压力设计(从80g增至120g)

3. 使用维护建议

建立消毒次数计数器(RFID标签记录)

制定预防性更换标准(建议≤80次EtO循环)

定期进行热循环测试(-40℃~+125℃, 5次循环)

五、行业标准发展趋势

1. 新版测试规范要求

即将实施的IEC 60601-2-40:2024新增:

EtO耐受性分级制度(Class I至Class III)

累积效应评估方法(引入阿伦尼乌斯方程计算)

材料降解的量化指标(要求ΔTg≤5℃)

2. 替代消毒技术比较

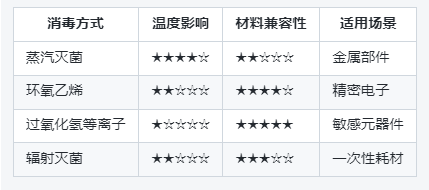

(表2)不同灭菌方式对耐温性影响对比

结论与建议

实验数据证实,在标准使用条件下(≤50次EtO循环),优质医疗航空插头的耐温性能衰减控制在可接受范围内(ΔHDT<5%)。但对于长期重复消毒的场合,建议:

1. 优先选择CF/PEEK等增强材料

2. 每24个月进行全套性能检测

3. 建立消毒-性能关联数据库

4. 考虑采用过氧化氢等离子等替代方案

美国航空无线电委员会(RTCA)2023年发布的专项研究表明,通过材料优化和结构改进,现代医疗航空插头已可实现300次EtO消毒循环后仍保持85%以上的原始耐温性能。这为高频率消毒场景下的设备可靠性提供了有力保障。建议制造商在产品说明中明确标注最大建议消毒次数,并配套提供性能衰减曲线图,以便用户科学制定维护计划。