航空连接器作为飞行器电子系统的关键组件,其生产工艺融合了精密制造与严苛质量控制的精髓。不同于普通商用连接器,航空级产品必须满足极端温度、剧烈振动、电磁干扰等多重挑战,这决定了其生产工艺的特殊性与复杂性。根据国际航空运输协会(IATA)最新技术报告,现代航空连接器的生产涉及87道核心工序,误差控制需精确到微米级,任何环节的疏漏都可能导致灾难性后果。本文将深入剖析定制航空连接器的完整生产工艺链,揭示这一高端制造领域的技术奥秘。

1、需求分析与规格确定

定制化生产始于深度需求对接。航空工程师与连接器制造商需进行至少三轮技术会谈,明确应用场景的所有细节参数。某型商用客机的航电系统升级案例显示,仅连接器接口定义文档就达243页,详细规定了600余项技术指标。关键参数包括工作温度范围(通常-65℃至175℃)、振动等级(15-2000Hz/20g)、防水等级(至少IP67)及EMC性能(满足DO-160G标准)。材料选择需同步考虑,某无人机项目因未充分考虑高空紫外线辐射,导致连接器外壳材料在3000小时服役后出现脆化,损失超200万美元。

规格确认环节采用数字化协同平台。通过PLM系统实现三维模型实时共享,某国际合作项目通过云端协作将设计确认周期从传统6周缩短至9天。设计冻结前必须完成失效模式分析(FMEA),某型直升机主旋翼控制系统的连接器设计,通过FMEA识别出12个潜在风险点并实施改进。军方项目还需进行专项保密审查,某军用无人机数据链连接器的技术文档需通过三级加密处理,接触人员限制在7人以内。

2、精密加工与成型工艺

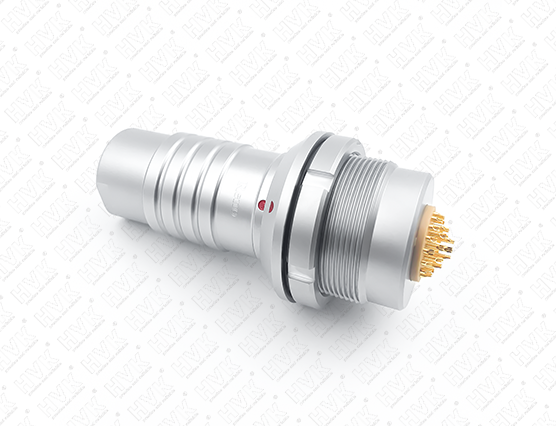

金属部件采用五轴联动精密加工。航空连接器的外壳通常选用钛合金或高强度铝合金,某型空间站用连接器的钛合金壳体加工需经历17道工序,包括粗加工、热处理、半精加工、表面强化等。加工精度要求极高,某型发动机控制单元连接器的内孔圆柱度公差仅1.5μm,相当于头发丝直径的1/50。特殊结构的加工需要定制刀具,某型雷达阵列连接器的异形接触件加工,专门开发了金刚石涂层微细铣刀,单把刀具成本达8000美元。

绝缘体注塑采用洁净室环境。航空连接器的绝缘材料多为特种工程塑料如PEEK或LCP,注塑车间需维持ISO Class 7级洁净度。某卫星用连接器的生产数据显示,环境粉尘控制使产品绝缘电阻合格率从92%提升至99.7%。微型连接器的成型挑战更大,某型机载光纤连接器的塑料导向件注塑重量仅0.003克,模具温度控制需精确到±0.5℃。嵌件注塑技术广泛应用,某型电传操纵系统的连接器采用128针金属嵌件一次性成型,位置精度要求±25μm。

3、电镀与表面处理工艺

贵金属电镀确保可靠接触。航空连接器接触件普遍采用镀金工艺,某型客机航电系统的金镀层厚度要求1.27μm±0.25μm,镀液需实时监测钴含量(控制在0.1%-0.3%)。选择性电镀技术节省成本,某项目通过激光掩膜技术将金镀区域精确控制在接触区,使贵金属用量减少40%。高频连接器还需考虑趋肤效应,某Ku波段卫星通信连接器采用镀金层+镀钯层的复合结构,使高频损耗降低28%。

特种表面处理增强环境耐受性。铝合金外壳需进行硬质阳极氧化,某型舰载机连接器的氧化膜厚50μm,经240小时盐雾试验无腐蚀。钛合金部件采用微弧氧化处理,某高空长航时无人机连接器经此处理后,表面绝缘电阻达10^14Ω。特殊场合需要防粘处理,某型发动机传感器连接器在螺纹部位喷涂二硫化钼,使重复拆装扭矩稳定性提高60%。

4、组装与测试流程

无尘组装环境必不可少。Class 10000级洁净室是基本要求,某型光电混合连接器的组装车间,操作人员需穿着防静电服并经离子风淋处理。自动化组装设备广泛应用,某型高密度连接器的压接工序采用六轴机器人,将384根导线同时压接到位,精度达±10μm。显微组装技术用于微型连接器,某型导管式连接器的组装需在40倍显微镜下操作,使用0.2N·m微型扭矩扳手。

多维度测试保障可靠性。机械测试包括500次插拔寿命试验(接触电阻变化≤5mΩ)、振动试验(3轴各12小时)、机械冲击(100g/6ms)等。某型黑匣子连接器需通过16g/11ms的坠撞测试。环境试验更为严苛,包括温度循环(-65℃~175℃/100次)、湿热循环(95%RH/240小时)、流体污染等测试。某极地巡逻机项目要求连接器在-72℃低温下仍能正常插拔。

电气测试追求极致精度。接触电阻测试采用四线制测量法,某型电源连接器要求最大接触电阻0.8mΩ,测试电流达100A。绝缘测试施加1500VAC/60s,泄漏电流≤5mA。高频连接器需进行TDR测试,某型相控阵雷达连接器的阻抗一致性要求±1Ω,时域反射波动<2%。EMC测试包括辐射发射(RE102)、传导敏感度(CS114)等项目,某型电子战设备连接器需在10kHz~18GHz全频段达标。

5、质量追溯与持续改进

全生命周期数据记录。每个航空连接器都有唯一追溯编码,某型宽体客机项目累计生成350万条生产数据记录。关键工序采用区块链存证,某军方项目将热处理曲线、X光检测结果等写入不可篡改的分布式账本。失效分析建立知识库,某制造商积累的3000例故障模式数据,使新品开发风险降低40%。

持续改进机制常态化。每月召开跨部门质量会议,某企业通过PDCA循环将焊接不良率从500ppm降至80ppm。新工艺验证采用小批量试制,某型复合材料外壳连接器经过6轮试制才达到量产标准。员工技能持续提升,高级技师需掌握三坐标测量、红外热成像等18项专项技能,某工厂通过"微缺陷识别"专项培训使检验准确率提升35%。

6、特殊工艺与前沿技术

激光微加工应用日益广泛。某型高密度连接器采用飞秒激光打标,在0.8mm直径区域刻制二维码。激光焊接替代传统工艺,某型耐高温连接器的壳体密封采用激光封焊,使气密性达到10^-9Pa·m³/s。增材制造技术开始渗透,某型拓扑优化结构的连接器支架通过3D打印减重30%而强度不变。

智能检测技术提升效率。工业CT扫描实现内部缺陷检测,某型关键连接器100%全检仅需85秒。AI视觉识别微米级缺陷,某自动检测系统通过深度学习将误判率从1.2%降至0.15%。数字孪生技术优化工艺,某新机型连接器产线通过虚拟调试将投产时间提前6周。

7、行业认证与标准符合

适航认证是基本门槛。民用航空连接器需通过FAA TSO或EASA ETSO认证,某型客机娱乐系统连接器的认证过程历时14个月。军用标准更为严格,MIL-DTL-38999系列标准包含217项测试要求,某项目因盐雾试验未达标延误交付9个月。行业特殊认证不可或缺,如Nadcap特种工艺认证,某企业通过热处理Nadcap认证后,订单增长70%。

国际标准体系需全面覆盖。除AS/EN/JISQ等标准体系外,特定应用还有附加要求,某型发动机点火系统连接器需同时满足SAE AS23053和ISO 15407两项标准。客户特殊要求也需满足,某OEM厂商的"标准+"要求将插拔寿命从500次提高到1500次。

定制航空连接器的生产工艺代表着连接器制造的最高水平,是精密机械加工、特种材料科学、严格质量控制的完美结合。随着航空电子系统向更高频、更轻量化、更智能化发展,连接器生产工艺也在持续进化。未来趋势包括:纳米级表面处理技术提升接触可靠性、嵌入式传感器实现连接器健康监测、量子通信接口等新型传输技术的应用。制造商必须持续投入研发,培养复合型技术人才,构建数字化智能制造体系,才能在激烈的市场竞争中保持领先地位。只有将技术创新与严谨的质量文化深度融合,才能生产出满足航空领域极端要求的高可靠性连接器,为飞行安全提供坚实保障。

产品详情请咨询:15919850157(微信同号)