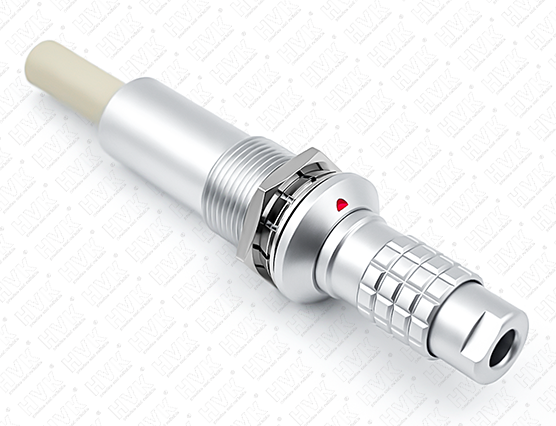

在航空电气系统和高端工业设备中,20kV高压航空插头作为关键的能量传输节点,其绝缘性能的可靠性直接关系到整个系统的安全运行。这类特殊设计的连接器不仅要承受高空环境中的极端温度变化和机械振动,还必须确保在20千伏的高电压下长期稳定工作而不发生绝缘击穿。为了验证这种高压插头的绝缘性能是否符合严苛的航空标准,一系列科学严谨的耐压测试程序被开发出来,这些测试不仅模拟了实际工作条件,还通过加速老化的方式预测产品的长期可靠性。耐压测试作为高压航空插头质量控制的核心环节,其执行过程融合了高电压工程、材料科学和测试技术的精华,每一步操作都建立在深厚的理论基础和丰富的工程经验之上。

20kV高压航空插头的耐压测试建立在明确的国际标准框架内。航空工业普遍遵循的AS39029、MIL-DTL-38999等标准对高压连接器的测试方法做出了详细规定,而国际电工委员会的IEC 60512系列标准则提供了更通用的电气测试指南。这些标准共同构成了测试程序的基础规范。测试前的准备工作必须一丝不苟,待测插头需要在标准大气条件下(通常为23±2℃,相对湿度50±5%)放置不少于24小时,以确保其达到稳定的温湿度平衡状态。测试环境的温湿度同样需要严格控制,因为空气湿度会影响局部放电的起始电压,而温度变化则可能改变材料的介电特性。测试设备的校准是另一个关键环节,高压测试仪器的精度必须达到±3%以内,且定期由权威机构认证。测试人员的安全防护也不容忽视,20kV的高压足以造成致命伤害,因此测试区域必须设置明显的警示标志,采用互锁安全门系统,并配备紧急断电装置。操作人员需要穿戴绝缘防护装备,并严格遵守高压实验安全规程。这些前期准备看似繁琐,却是确保测试结果准确可靠的必要保障。

耐压测试的核心部分是直流高压测试和交流耐压测试,这两种方法从不同角度评估插头的绝缘性能。直流高压测试主要检查绝缘材料的体绝缘电阻和耐电强度,测试时将插头的所有接触件电气短接作为一个电极,金属外壳作为另一个电极,在两极之间施加规定的直流测试电压。对于20kV工作电压的航空插头,直流测试电压通常为工作电压的1.5-2倍,即30-40kV,持续时间一般为1-5分钟。测试过程中需要监测泄漏电流,其值不应超过标准规定的上限(通常为几毫安)。直流测试的优势在于设备相对简单且能量较小,即使发生击穿也不会造成严重损害,但其缺点是难以检测某些类型的绝缘缺陷。交流耐压测试则更接近实际工作条件,因为大多数航空电力系统采用交流供电。交流测试电压的有效值通常为工作电压的1.5倍左右(约30kV),频率为50Hz或400Hz(航空常用频率)。与直流测试不同,交流电压会使绝缘材料中的电场方向不断变化,更容易暴露材料内部的局部弱点或分层缺陷。在交流测试中,除了监测泄漏电流外,还需要特别关注局部放电现象,即使是微小的局部放电也可能在长期运行中逐渐侵蚀绝缘材料。这两种测试方法相辅相成,全面评估插头的绝缘性能。

局部放电测试是20kV高压航空插头耐压评估中的高精度检测手段。局部放电是指绝缘系统中局部区域的微小击穿现象,虽然放电能量很小,但长期累积会导致绝缘材料逐渐劣化。对于工作在20kV高压下的航空插头,局部放电测试的灵敏度通常要求达到几个皮库仑(pC)级别。测试时,先在插头上施加略低于预期局部放电起始电压的测试电压(通常为额定电压的1.1-1.2倍),然后以1kV左右的步长逐步升压,同时用高频电流传感器或耦合电容监测放电信号。当检测到超过设定阈值的放电脉冲时,记录此时的电压值作为局部放电起始电压。优质的高压航空插头应当在工作电压的1.5倍以上才开始出现可检测的局部放电。测试过程中还需要分析放电模式,不同类型的绝缘缺陷会产生特征各异的放电图谱,经验丰富的工程师可以通过这些图谱判断缺陷的性质和位置。现代局部放电测试系统集成了数字信号处理和模式识别技术,大大提高了检测的准确性和效率。通过局部放电测试,可以在绝缘完全击穿前发现潜在的薄弱环节,这对航空应用尤为重要,因为预防性维护远比故障后维修更为安全和经济。

除了基本的耐压测试外,20kV高压航空插头还需要通过一系列特殊环境下的绝缘性能测试。温度循环测试模拟航空器经历的高低温度交替环境,将插头在-55℃至+125℃之间进行多次循环,每个温度点保持足够时间使样品达到热平衡,然后在室温下进行耐压测试,评估温度应力对绝缘性能的影响。湿热测试则检查高湿度环境对绝缘材料的影响,将插头置于温度85℃、相对湿度85%的环境中持续数百小时,测试绝缘电阻的变化率和耐压性能的保持率。机械振动测试模拟飞行中的振动条件,在三个轴向分别施加规定频率和加速度的振动,同时在振动过程中监测绝缘电阻,防止因机械松动导致的电气间隙变化。密封性测试对防水型航空插头尤为重要,通过气压或水压试验确认密封性能后,再进行耐压测试,确保潮湿环境不会降低绝缘性能。这些补充测试虽然不直接测量耐压强度,但揭示了各种环境应力下绝缘性能的稳定性,为高压航空插头的可靠性提供了更全面的保证。

测试数据的分析与判定是耐压测试的最后也是最为关键的环节。原始测试数据需要经过严格的审查和统计分析,包括耐压测试中的泄漏电流曲线、局部放电的幅值-相位分布、环境试验前后的性能对比等。合格判据不仅包括测试过程中是否发生击穿,还要评估各项性能参数的衰减程度。例如,经过环境试验后,绝缘电阻的下降不应超过一个数量级,局部放电起始电压的降低不应超过15%。测试报告需要详细记录测试条件、设备参数、环境数据和所有观测现象,这些记录不仅是产品合格的证明,也是后续质量改进的重要依据。对于测试中出现的异常情况,如泄漏电流突然增大但未达到击穿、局部放电模式异常等,即使最终通过了耐压测试,也需要进行根本原因分析并采取改进措施。这种严格的数据分析流程确保了高压航空插头的质量万无一失,满足航空工业对安全性的极致追求。

随着材料技术和测试方法的进步,20kV高压航空插头的耐压测试也在不断发展创新。新型的在线监测技术允许在模拟实际工作条件下连续评估绝缘性能,而非仅仅依赖实验室中的点检测。人工智能算法被应用于局部放电模式识别,能够更准确地预测绝缘材料的剩余寿命。纳米复合绝缘材料的出现使得高压航空插头的性能边界不断拓展,相应的测试方法也需要与时俱进。这些技术进步共同推动着高压连接器可靠性水平的持续提升,为航空电气系统向更高电压等级发展奠定了基础。在这个充满挑战的领域,耐压测试作为质量保证的最后防线,其重要性将随着电力电子技术的进步而愈发凸显。每一次严谨的耐压测试,都是对航空安全承诺的践行,确保这些关键的电气连接件能够在最严苛的环境中可靠工作,守护每一次飞行的平安。