水密航空插头作为现代航空电子系统和海洋装备中的关键连接部件,其环境适应性能直接关系到整个系统的可靠性和安全性。这类特殊设计的电气连接器不仅要满足常规的电气性能要求,更需要承受极端温度、高压、腐蚀等恶劣环境的考验。随着航空航天和海洋工程向更严苛环境拓展,对水密航空插头性能的要求也日益提高。从北极冰层下的深海探测器到赤道附近高空飞行的航空器,从沙漠地区的无人机到远洋科考船,水密航空插头在各种极端场景中的表现备受关注。

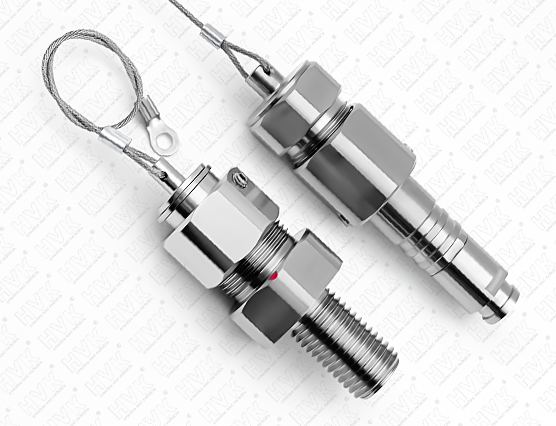

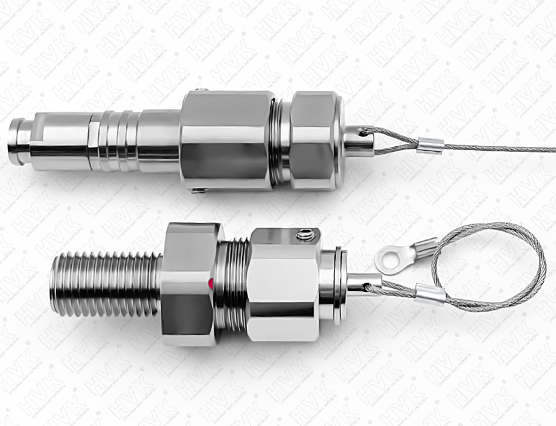

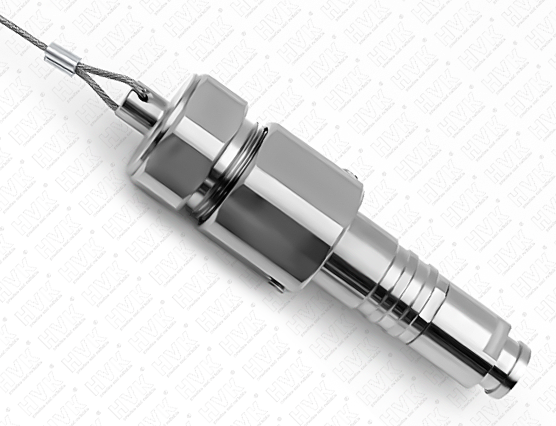

从材料科学角度分析,水密航空插头在极端环境下的性能首先取决于其材料选择。壳体通常采用高强度铝合金或不锈钢,经过特殊表面处理后,能够在盐雾环境中保持长期稳定。某型号航空插头的加速腐蚀试验数据显示,经过微弧氧化处理的铝合金壳体在模拟海洋大气环境下,耐腐蚀性能比普通阳极氧化处理提升3倍以上。密封材料的选择更为关键,氟橡胶(FKM)因其优异的耐温性和化学稳定性成为主流选择,可在-40℃至200℃范围内保持弹性。最新研发的过氧化物硫化氟橡胶甚至能在短时间内承受300℃高温,这大大扩展了航空插头在高温环境下的应用范围。接触件材料多采用镀金的铜合金,金镀层不仅能确保良好的导电性,还能有效防止氧化,某航天项目的测试表明,经过1000次插拔后,镀金接触件的接触电阻变化率小于5%。

极端温度环境是对水密航空插头最严峻的考验之一。在航空领域,高空环境温度可能低至-55℃,而发动机附近的温度则可能高达150℃以上。实验室测试数据显示,符合MIL-DTL-38999标准的水密航空插头在-65℃至175℃的温度范围内仍能保持正常功能。低温环境下,材料脆化是主要风险,某型极地无人机使用的航空插头在-70℃低温试验中,通过优化密封圈材料和结构设计,成功避免了低温脆裂问题。高温环境则容易导致绝缘材料老化,某航天器用航空插头在150℃高温下持续工作1000小时后,其绝缘电阻仍保持在1000MΩ以上。温度骤变带来的热冲击同样不容忽视,某深海设备使用的航空插头在模拟从-40℃到85℃的快速温度变化测试中,经历200次循环后仍保持完好密封性。

高压环境是水密航空插头面临的另一项挑战。在深海应用中,水深每增加10米就增加1个大气压,万米级载人潜水器需要承受超过1000个大气压的水压。某型深海机器人使用的水密航空插头在模拟11000米水压的测试中,通过特殊的压力平衡设计和多层密封结构,成功实现了零渗漏。航空领域虽然不会遇到如此高的静压,但快速的气压变化同样考验着插头的密封性能。某型军用飞机在海拔12000米高空飞行时,机载电子设备舱内的航空插头需要承受从地面1个大气压到0.2个大气压的压差变化,通过优化密封结构,这些插头在模拟测试中表现出色。值得注意的是,压力变化还会导致"呼吸效应",即插头内部空气随压力变化而进出,这可能导致湿气侵入,因此高端水密航空插头常采用凝胶填充或完全密封设计来消除这种影响。

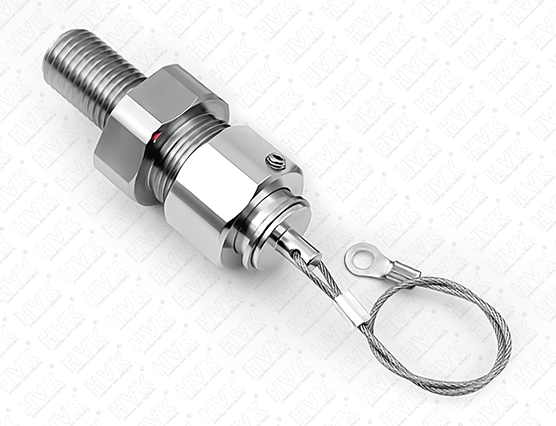

机械应力环境同样影响水密航空插头的工作性能。在航空应用中,振动是最常见的机械应力,喷气发动机附近的振动加速度可能达到20g以上。某型航空发动机监测系统使用的插头在10-2000Hz频率范围、15g振动强度的测试中,接触电阻变化率控制在3%以内。冲击环境更为严酷,舰载机着舰时的冲击加速度可达30g,而航天器发射时的冲击可能超过100g。通过优化锁紧机构和增加阻尼设计,现代水密航空插头能够抵御这些极端冲击。机械磨损是长期面临的挑战,某海军舰载雷达系统使用的航空插头在模拟10万次插拔循环后,仍保持IP68防护等级,这得益于特殊的镀层技术和精密加工工艺。

化学腐蚀环境对水密航空插头的材料提出了特殊要求。在海洋环境中,盐雾腐蚀是最主要的威胁,某沿海机场的统计数据显示,普通航空插头在盐雾环境下的平均故障间隔时间仅为内陆地区的1/3。通过采用耐腐蚀合金和复合防护涂层,现代水密航空插头的盐雾试验时间可达1000小时以上。化学燃料和液压油也是常见的腐蚀源,某型军用飞机使用的航空插头在JP-8燃油和Skydrol液压油浸泡试验中表现良好,材料性能无明显退化。特殊工业环境中的酸碱蒸汽同样具有破坏性,某化工行业无人机使用的防爆型水密插头在pH2-12的腐蚀性气体环境中通过了720小时测试。

电磁环境是现代电子设备必须面对的隐形挑战。在强电磁干扰环境下,水密航空插头的屏蔽性能至关重要。某电子战飞机使用的屏蔽型航空插头在10GHz频率、20V/m场强的辐射抗扰度测试中,传输损耗增加小于1dB。雷电防护同样不可忽视,飞机遭遇雷击时可能产生高达200kA的瞬态电流,通过合理的接地设计和电流分流技术,航空插头能够将这些危险电流安全导离敏感电路。核电磁脉冲(NEMP)是最极端的电磁环境,战略级装备使用的航空插头需能承受50kV/m的瞬态场强,这需要特殊的屏蔽结构和滤波技术。

长期可靠性和维护便利性是水密航空插头在极端环境中持续工作的保障。加速老化试验表明,优质水密航空插头在模拟25年使用后,主要性能参数衰减不超过15%。某卫星使用的航空插头在轨工作15年后仍保持良好状态,这得益于宇航级材料和严格工艺控制。维护性设计同样重要,快速连接机构和模块化设计使得在恶劣环境中也能进行便捷维护,某南极科考站使用的航空插头支持在-40℃环境下徒手操作,大大提高了设备维护效率。

技术创新正在不断提升水密航空插头的环境极限。纳米涂层技术的应用使表面防护性能得到质的飞跃,某实验室开发的纳米复合涂层将盐雾防护时间提高到5000小时以上。智能监测技术的引入实现了状态实时感知,某新型智能航空插头内置温度和湿度传感器,可提前预警潜在故障。3D打印技术为复杂结构设计提供了新可能,某采用金属3D打印的航空插头实现了传统工艺无法加工的冷却流道,极大提高了高温环境下的工作性能。

标准化和认证体系是确保水密航空插头环境性能的重要保障。国际通用的RTCA/DO-160标准详细规定了航空设备的环境测试要求,包括温度、湿度、振动、冲击等多个项目。军用标准如MIL-STD-810G则设定了更严苛的环境条件。通过这些认证的航空插头通常能够在标称的极端环境下可靠工作。值得注意的是,实际应用环境往往比标准测试条件更复杂多变,因此领先制造商都会进行额外的极限测试,如某公司对其深海用航空插头进行了120%额定水压的破坏性测试,以确保足够的安全裕度。

从应用案例来看,水密航空插头已经在多个极端环境场景中证明了其可靠性。在航空航天领域,某型火星探测器使用的航空插头适应了-120℃至20℃的火星表面温度变化,并承受了发射时的剧烈振动。在海洋工程中,某7000米级载人潜水器的电气系统使用了特殊水密插头,在高压低温环境下连续工作超过8小时无故障。极地科考装备中的航空插头则要同时应对低温和盐雾的双重挑战,某北极无人机项目使用的插头在-50℃和95%湿度条件下仍保持稳定连接。

未来发展趋势显示,水密航空插头的环境适应能力还将继续突破。新型超材料的研究可能带来革命性进步,如具有自修复功能的密封材料和随温度自适应变形的接触件。智能化发展将使插头具备环境自适应能力,能够根据监测数据动态调整工作参数。绿色环保要求也在推动材料革新,生物基耐候材料的研发取得重要进展。随着测试手段的进步,如基于数字孪生的虚拟环境测试,产品开发周期将大幅缩短,性能优化更加精准。

综上所述,现代水密航空插头通过材料创新、结构优化和工艺改进,已经能够在大多数极端环境下可靠工作。从材料选择到结构设计,从制造工艺到测试验证,每个环节都凝聚着工程技术人员的智慧结晶。虽然不同应用场景对性能要求的侧重点各不相同,但通过针对性的设计和严格的验证,水密航空插头能够满足航空航天、海洋工程、极地科考等领域的苛刻要求。随着技术进步和应用经验积累,水密航空插头的环境极限还将不断被刷新,为人类探索更极端环境提供可靠的电气连接保障。值得关注的是,在追求更高环境性能的同时,成本控制和大规模生产能力同样重要,这将是未来技术发展需要平衡的关键因素。