在现代航空电子系统和工业设备中,高压航空插头作为关键的电气连接部件,其防护等级直接关系到整个系统的安全性和可靠性。这些特殊设计的电气连接器不仅要承受高电压大电流的工作条件,还需要在各种恶劣环境中保持稳定性能。防护等级作为衡量航空插头环境适应能力的重要指标,已经成为产品选型和设计的关键参数。从军用飞机的复杂电子系统到民用航空的地面支持设备,从海上石油平台到极地科考站,高压航空插头的防护性能直接影响着设备的运行安全和维护成本。

防护等级的国际通用标准主要采用IP(Ingress Protection)代码体系,该标准由国际电工委员会(IEC 60529)制定,被广泛应用于各类电气设备的外壳防护等级评定。IP代码通常由两位数字组成,第一位数字表示固体异物防护等级,范围从0到6;第二位数字表示液体防护等级,范围从0到8。对于高压航空插头而言,常见的防护等级包括IP44、IP65、IP67、IP68等。值得注意的是,航空领域还经常参考美军标MIL-STD-810和RTCA DO-160等更严格的标准,这些标准针对航空环境特点制定了专门的测试方法。例如,MIL-STD-810G中的防水测试不仅考虑静态水压,还包括水射流冲击等动态条件,更贴近实际使用环境。

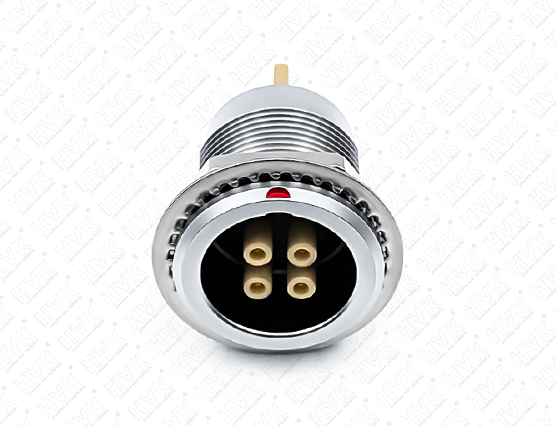

高压航空插头的固体防护等级(IP代码第一位数字)主要评估其对灰尘、工具和人体接触等固体异物的防护能力。等级1仅能防止大于50mm的物体侵入,而等级6则达到完全防尘的最高标准。航空领域使用的高压插头通常要求至少达到IP5X等级,即防尘等级。某型军用飞机发动机区域使用的高压航空插头达到IP6X等级,在沙漠环境中连续工作500小时后,内部未见任何灰尘积聚。这种完全防尘性能的实现依赖于精密的机械加工和特殊的密封设计,如多道O型圈密封和迷宫式防尘结构。接触件保护也是固体防护的重要环节,高压航空插头通常采用深插孔设计,确保在插接过程中不会因误操作导致触电危险。某航空地面电源系统使用的400A高压插头,其带电触点深度达到15mm,完全满足IPXXB的手指防护要求。

液体防护等级(IP代码第二位数字)是高压航空插头更关键的指标,特别是在航空和海洋等恶劣环境中。等级4表示防溅水,等级7表示短时浸水防护,而等级8则代表持续浸水条件下的防护能力。航空领域常见的高压航空插头通常要求至少达到IP67等级。某型直升机外挂设备使用的高压插头在IP67测试中,经历水深1米、30分钟的浸泡后,内部完全干燥。实现这种高级别防水性能的关键在于多重密封系统:壳体对接面采用硅橡胶密封圈,线缆入口采用压缩式密封套,接触件腔体填充防水凝胶。更严苛的IP68等级要求产品能在制造商规定的条件下持续浸水而不进水,某深海机器人使用的6000V高压航空插头在模拟300米水深的环境下保持72小时不渗漏,这种极端防水性能得益于特殊的压力平衡阀和金属对金属密封技术。

高压条件下的防护设计面临独特挑战。高电压可能引发电晕放电和爬电现象,特别是在潮湿环境中。因此,高压航空插头的防护设计不仅需要考虑物理密封,还需关注电气绝缘性能。某型飞机电源系统使用的270V直流高压插头,其绝缘材料采用特殊配方的玻璃纤维增强聚酰亚胺,在95%湿度条件下仍能保持1000MΩ以上的绝缘电阻。接触件间距设计也至关重要,根据IEC 60950标准,对于300V交流电压,最小电气间隙应不小于5.5mm。实际应用中,某航空地面电源使用的800V直流插头,其相邻触点间距设计为15mm,远高于标准要求,确保了在盐雾环境下的安全性能。高压插头的防闪络设计同样重要,通过增加爬电距离和使用抗电弧材料,可以有效预防表面放电现象。某型机载雷达系统使用的10kV高压插头采用螺旋槽设计,将表面爬电距离延长至标准值的3倍以上。

机械防护是高压航空插头完整性的重要保障。在航空应用中,插头经常面临振动、冲击和机械磨损等挑战。符合MIL-DTL-38999标准的航空插头通常能承受15G的振动和100G的机械冲击。某型战斗机使用的400Hz交流高压插头在模拟着舰冲击的测试中,经历50G、11ms的半正弦波冲击后,电气性能保持稳定。锁紧机构的设计直接影响防护性能,三头螺纹连接比普通卡口式连接更可靠,某型航空发动机监测系统使用的高压插头采用三重锁紧机构,确保在强烈振动下不会意外断开。线缆固定同样关键,军用标准通常要求线缆承受至少100磅的拉力而不影响密封性能。某无人机高压充电插头采用金属铠装线缆和应力消除结构,在野战条件下表现出优异的机械防护能力。

环境适应性是防护等级的实际考验。温度变化会影响密封材料的性能,优质高压航空插头通常能在-55℃至+125℃范围内保持防护性能。某极地考察直升机使用的高压插头在-60℃低温测试中,其硅橡胶密封圈仍保持良好弹性。化学腐蚀环境对防护材料提出特殊要求,舰载飞机使用的高压插头需要耐受盐雾、燃油和液压油的侵蚀。某航母弹射系统使用的1000A高压插头采用镍钛合金外壳和氟橡胶密封,在盐雾试验1000小时后无可见腐蚀。紫外线辐射也是户外用航空插头面临的挑战,某太阳能无人机高压连接系统采用碳黑填充的PEEK材料,在紫外线加速老化试验中表现出优异的耐候性。

特殊应用场景对防护等级有更高要求。航天器用高压插头需要承受发射时的剧烈振动和太空的真空环境,某卫星太阳能帆板使用的300V插头采用金属密封焊接技术,完全满足太空级防护要求。防爆环境使用的航空插头需要符合ATEX或IECEx标准,某直升机加油系统使用的本质安全型高压插头通过限制电路能量,确保在可燃气体环境中不会引发爆炸。医疗航空设备如空中救护车使用的高压插头还需要考虑消毒剂侵蚀问题,某型号产品采用医用级不锈钢和硅橡胶,可耐受常规消毒程序。

测试验证是确保防护等级真实可靠的关键环节。标准测试包括粉尘试验、喷水试验、浸水试验等多种方法。某型航空高压插头在IP68认证测试中,首先进行8小时粉尘试验,随后进行循环温度变化(-40℃至+85℃)处理,最后在2米水深浸泡48小时。更严格的用户验收测试可能包括实际环境验证,某海上石油平台订购的5000V高压航空插头要求在北海实际工作环境中试用6个月后才获准批量采购。实验室加速老化测试也广泛应用,通过提高温度、湿度和机械应力水平,快速评估产品的长期防护性能。某飞机制造商要求高压插头供应商提供基于Arrhenius方程计算的20年寿命预测报告。

维护保养对保持防护等级至关重要。定期检查密封件状态、清洁接触表面、更换老化部件都是必要的维护工作。某航空公司维修手册规定,外露高压航空插头每500飞行小时需进行密封性检查,每2000小时更换所有O型圈。正确的操作方法也能延长防护寿命,某地勤人员培训强调高压插头连接时必须达到规定的扭矩值,过紧会导致密封圈永久变形,过松则影响防护性能。储存条件同样重要,备件高压插头应存放在温度15-35℃、湿度30-70%的环境中,避免阳光直射和化学污染。

技术发展正在不断提升高压航空插头的防护极限。新型纳米材料如石墨烯涂层可以同时提高耐腐蚀性和机械强度,某实验室研发的纳米复合密封材料将高压插头的温度范围扩展到-100℃至+300℃。智能监测技术的引入实现了防护状态的实时感知,某新型智能高压插头内置湿度传感器,能在密封失效前发出预警。3D打印技术为复杂防护结构提供了新可能,某采用金属3D打印的高压插头实现了传统工艺无法加工的冷却通道,显著提高了高温环境下的防护可靠性。

行业标准的发展趋势显示,未来高压航空插头的防护等级要求将更加严格。新版IEC标准计划增加对纳米颗粒防护的测试方法,反映现代工业环境的新挑战。航空领域正在制定专门的高压连接器防护标准,将考虑气压快速变化等航空特有因素。环保要求也在推动防护材料革新,生物降解密封剂和低毒性阻燃材料成为研发热点。全球统一认证体系逐步建立,减少不同地区和行业的标准差异带来的贸易壁垒。

综上所述,高压航空插头的防护等级是一个综合性能指标,涉及材料选择、结构设计、制造工艺和测试验证等多个方面。主流产品通常达到IP67或更高级别,特殊应用场景可能要求更专业的防护性能。随着技术进步和标准完善,高压航空插头的防护能力将持续提升,为航空电子系统和工业设备提供更安全可靠的电气连接解决方案。用户在选择高压航空插头时,不仅要关注标称防护等级,还应了解具体测试条件和实际应用案例,确保产品能够满足特定环境的长期使用要求。同时,正确的安装、使用和维护也是保持防护性能不可忽视的重要环节。